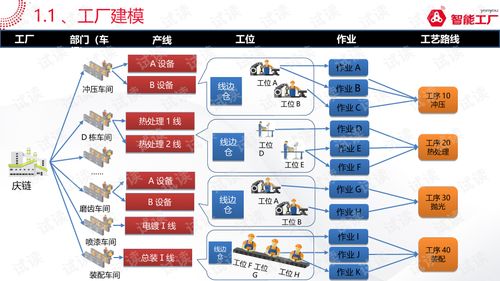

在工业4.0浪潮的推动下,金属加工行业正经历着从传统制造向智能制造的关键转型。『金属加工行业智能工厂系统解决方案1.0』作为一套面向该行业的综合性互联网文档类资源,其核心价值在于为企业的数字化升级提供了清晰的蓝图与实施路径。该方案尤其强调了数据处理在构建智能工厂中的基石作用,是企业在CSDN等知识平台上获取关键技术参考的重要资料。

一、 智能工厂系统的整体架构与目标

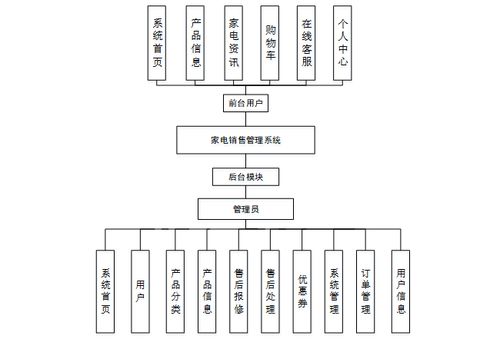

解决方案1.0通常构建了一个分层、集成的系统架构。其目标不仅是实现单台设备的自动化,更是追求整个生产链条的互联互通、数据融合与智能决策。系统自上而下涵盖:

- 决策支持层:基于商业智能(BI)和数据可视化看板,为管理层提供实时、精准的运营洞察。

- 生产运营层:包括制造执行系统(MES)、高级排程系统(APS),负责精细化管理和优化生产流程。

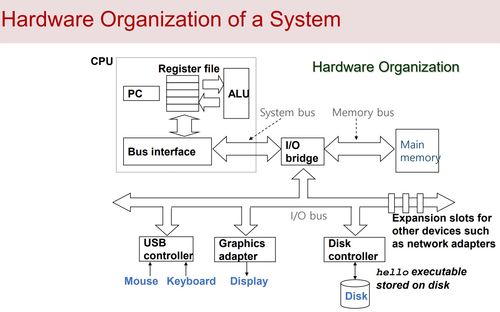

- 过程控制层:通过数据采集与监控系统(SCADA)、可编程逻辑控制器(PLC)等,直接控制并监控生产设备。

- 设备感知层:由数控机床、机器人、传感器网络等物理实体构成,是数据的源头。

二、 数据处理:智能工厂的“中枢神经”

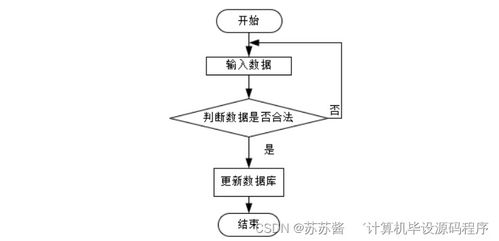

该方案深刻指出,数据处理能力是区分“自动化”与“智能化”的关键。其数据处理流程贯穿始终:

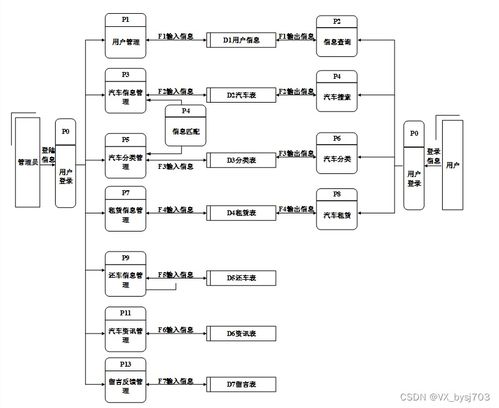

- 数据采集与集成:方案会详细阐述如何通过物联网(IoT)技术,统一接入来自CNC机床的加工参数、传感器的温振数据、RFID的物料流转信息以及质量管理数据等多源异构数据,打破“信息孤岛”。

- 数据存储与治理:介绍采用工业数据平台或时序数据库,应对海量、高频的工业数据存储挑战。建立数据标准与质量规范,确保数据的准确性、一致性与可用性,为深度分析奠定可靠基础。

- 数据分析与建模:这是实现价值飞跃的核心。方案会涉及:

- 可视化监控:将设备状态、生产进度、质量指标等实时呈现。

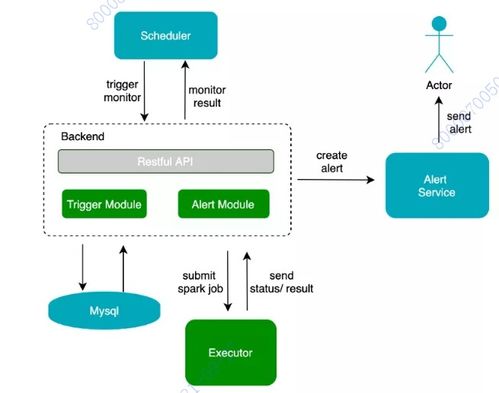

- 预测性维护:通过分析设备运行数据,建立模型预测潜在故障,变“事后维修”为“事前预防”,大幅减少非计划停机。

- 工艺参数优化:利用机器学习算法,分析历史加工数据,寻找最优的切削参数,提升加工效率与刀具寿命。

- 质量关联分析:追溯生产全流程数据,精准定位影响产品质量的关键工艺环节。

- 数据驱动决策与执行:将分析结果(如优化的排产计划、预警信息、工艺建议)自动反馈至MES、APS或设备控制系统,形成“感知-分析-决策-执行”的闭环,实现生产过程的动态自适应优化。

三、 方案价值与实施启示

通过下载并研究此类互联网文档资源,金属加工企业可以获得以下关键启示:

- 明确转型路径:方案提供了一个从现状评估、顶层设计到分步实施的参考框架,帮助企业规避盲目投资。

- 聚焦数据资产:引导企业认识到数据是与设备、材料同等重要的核心资产,必须从战略层面进行规划和建设。

- 技术选型参考:文档中关于数据平台、通信协议、分析工具的技术讨论,能为企业的具体技术选型提供宝贵参考。

- 规避常见风险:通常也会在系统集成、数据安全、人才储备等方面可能遇到的挑战与应对策略。

『金属加工行业智能工厂系统解决方案1.0』这类互联网共享资源,是行业知识沉淀与传播的载体。它系统性地阐释了如何以数据处理为引擎,驱动金属加工工厂迈向可视化、可分析、可预测、可调控的智能新阶段。对于意在开启或深化智能制造旅程的企业而言,深入研读并借鉴此类方案,无疑是加速自身数字化转型、构筑核心竞争力的有效途径。